Hoe een Kaizen Safety Event te houden

Continue incrementele verbeteringen vormen de hoeksteen van het Toyota-productiesysteem. Het doel is om het best mogelijke product te maken met de minste moeite en verspilling. Als u het afval dat wordt veroorzaakt door dagen weg van het werk wilt elimineren, kunt u een proces van voortdurende stapsgewijze verandering implementeren om de veiligheidsprocedures te optimaliseren. Dergelijke incrementele veranderingen zullen helpen om een werkomgeving te creëren waarin een veiligheidscultuur kan floreren in uw bedrijf.

Wat is Kaizen?

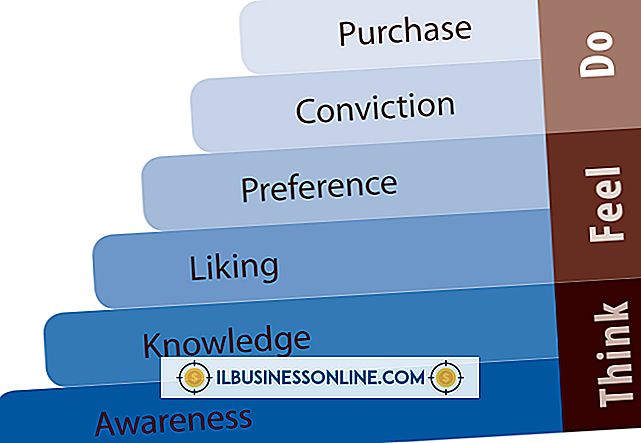

Kaizen, een Japans woord dat 'verbetering' betekent, is een blitz-aanpak die wordt gebruikt om een specifiek probleem op te lossen. De bedoeling van kaizen is om de winst te vergroten door verspilde inspanningen en materialen in een productieomgeving te elimineren. Een kaizen-veiligheidsevenement behandelt veiligheidsproblemen als afval en elimineert deze met behulp van de Plan, Do, Check, Act-cyclus van het Toyota-productiesysteem en Lean Manufacturing.

Identificatie van de behoefte

U moet het probleem eerst observeren en identificeren. Plan vervolgens een strategie om de oorzaak van het probleem bloot te leggen. Doe wat nodig is om het plan te voltooien. Controleer de resultaten van uw acties en implementeer ten slotte de succesvolle strategie op alle vergelijkbare locaties of in alle vergelijkbare processen. In de eerste stap van een kaizen-veiligheidsgebeurtenis, identificeer je een veiligheidsprobleem - bijvoorbeeld een reeks ritten en valpartijen op een fabrieksvloer.

Starten van het Kaizen - Plan

Stel een team aan om de veiligheidsgebeurtenis uit te voeren met veiligheidspersoneel en degenen die een rol spelen bij het oplossen van het probleem, zoals degenen die in en rond die locatie werken. Geef het team de informatie die ze nodig hebben om het kaizen-veiligheidsevenement te plannen, zoals veiligheidsrapporten, zodat het team een testlocatie kan kiezen.

De 5S-benadering van de Kaizen

Om de aard van het probleem te bepalen, begin je met een ander proces van Toyota, het 5S-proces. Dit staat voor "sorteren, rechttrekken, schijnen, standaardiseren en ondersteunen." Het kaizen-team sorteert materialen op een locatie, maakt de locatie recht en ruimt over het algemeen de locatie schoon. Het doel is om de locatie terug te brengen naar de oorspronkelijke, geplande volgorde en rommel te elimineren als een reden voor het gevaar.

Controleer op mogelijke oplossingen

Het kaizen-team bewaakt deze locatie voor ritten en watervallen, om de resultaten van hun plan te controleren. Dit proces kan gevaren verlichten, zoals rommel, of verborgen problemen blootleggen, zoals olielekken uit aangrenzende machines. Het team blijft het probleem bestuderen en mogelijke oplossingen implementeren totdat ze een oplossing bedenken die het probleem op de testlocatie oplost.

Follow Through

Een succesvol kaizen-veiligheidsevenement staat niet op zichzelf; wanneer de teamleden het probleem met succes op de testlocatie hebben opgelost, kan het management zich voorbereiden op het laatste onderdeel van het kaizen-veiligheidsevenement. Kaizen is een cultuur van voortdurende verbetering, die het verspreiden van de bevinding van het veiligheidsproces door uw personeel omvat.

Verspreid de bevindingen

Breng iedereen samen in een vergadering. Als je werkschema's of vrije dagen toestaat om te interfereren, moet je de training herhalen. Maak in plaats daarvan de vergadering verplicht. Vertel de aanwezigen over het veiligheidsprobleem, de ontdekkingen van het onderzoeksteam en de oplossing die u implementeert. Laat hen ook weten dat de oplossing verplicht is. Zodra u de informatie heeft afgeleverd, laat u de medewerkers vrij om weer aan het werk te gaan.